جهت مشاهده اطلاعات فنی و ابعادی انواع سینی و نردبان کابل های تولیدی این مجموعه لطفا روی لینک کلیک نمایید.

مزیت سینی و نردبان کابل های FRP/GRP

• مقاوم در برابر مواد شیمیایی و محیط های آبی و خورنده• مقاوم در برابر زنگ زدگی

• پایداری بسیار بالا در برابر اشعه UV

• مقاوم در برابر شعله و داشتن ویژگی خود خاموش شوندگی ( هنگام آتش سوزی خودبخود خاموش می شوند.)

• نارسانا و عایق حرارت و جریان الکتریسیته

• غیر مغناطیسی بودن

• مقاوم در برابر ضربه

• ضد جرقه بودن

• بسیار سبک تر از فلزات دیگر

• بدون هزینه نگهداری

• نصب آسان و هزینه نصب پایین، برش و دریل کاری آسان

• مقاوم در محدوده دماهای 80- الی 200 درجه سانتی گراد بسته به نوع ترکیبات

• استحکام بالا

• عمر طولانی

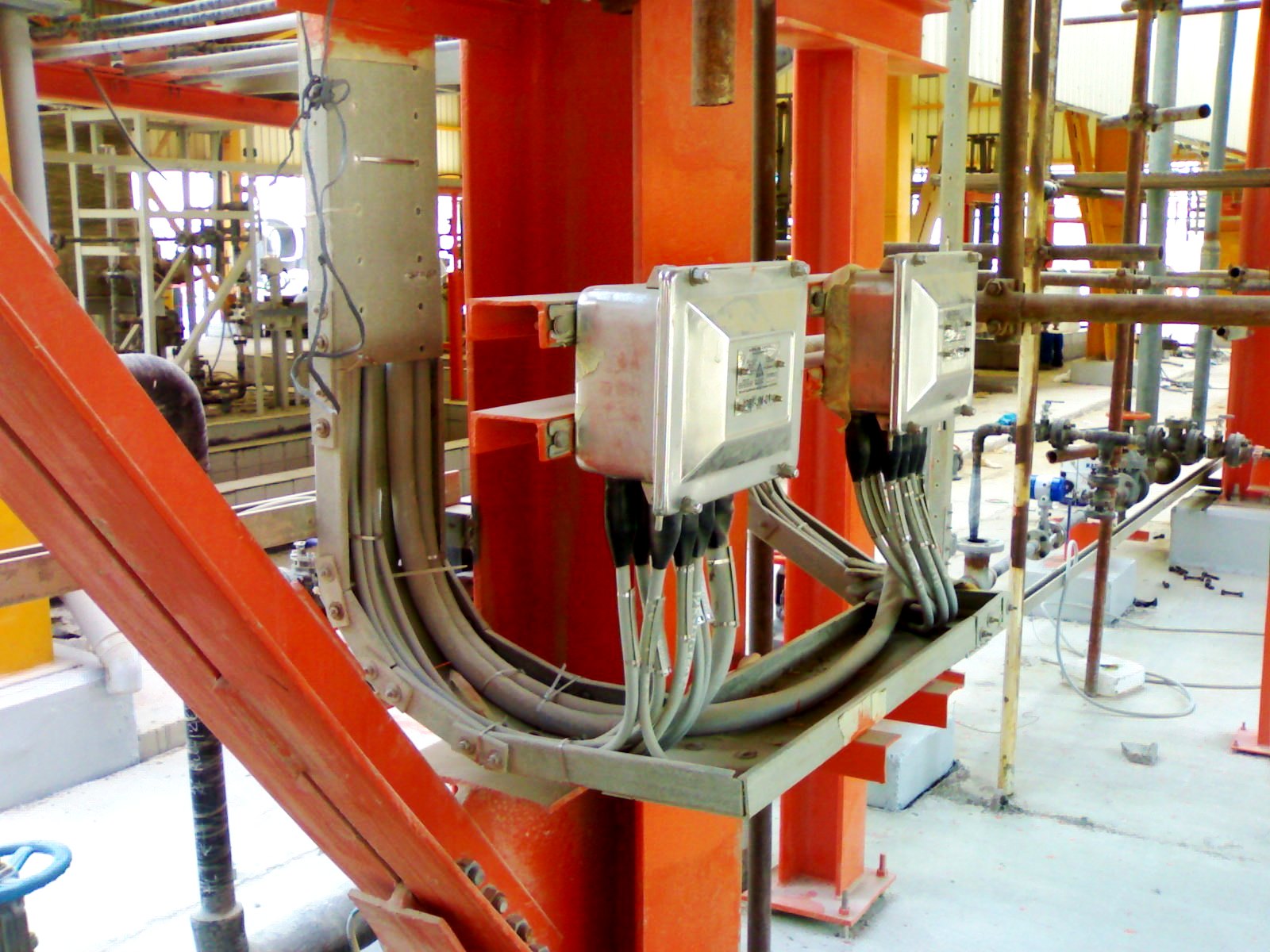

کاربردهای سینی و نردبان کابل های GFRP

• کارخانه های تصفیه و شیمیایی• سکوهای خشکی و دریا

• تجهیزات انرژی و قدرت

• تونل ها

• صنایع دریایی

• صنایع متالورژی

• صنعت نفت و گاز

• صنعت ساختمان

• جهت استفاده در کابل گذاری مسیرهای راه آهن

• جهت استفاده در کابل گذاری مخابرات

• جهت استفاده در کابل گذاری در صنایع برق

روش تولید:

سینی کابل ها و نردبان کابل ها (FRP/GRP cable tray and ladder) با استفاده از فرآیند پالتروژن و مطابق با استاندارد NEMA FG1 ساخته می شوند. شمایی از فرآیند پالتروژن در شکل ذیل نمایش داده شده است:

پالتروژن، فرآیند پیوستهای برای تولید اشکال با مقاطع ثابت است. در این فرآیند، الیاف تقویت کننده پس از عبور از حمام رزین و آغشته شدن به آن، وارد قالب شده و پس از شکلدهی و پخت، توسط دستگاه کشش بیرون کشیده میشوند. بعد از این مرحله امکان برش محصول در اندازههای دلخواه وجود دارد. از جمله مزایای این روش این است که درصد الیاف به کار رفته در محصول بالا بوده و چون الیاف به صورت طولی آرایش مییابند، محصول نهایی دارای استحکام کششی و فشاری بسیار بالایی میباشد. همچنین سطح محصول نهایی کاملا صاف بوده و نیازی به فرآیند تکمیلی نیست.

با توجه به امکان تغییر در نوع رزین و الیاف مصرفی میتوان قطعات معمول را به قطعات سفارشی متناسب با کاربرد موردنظر مشتری تبدیل کرد

سینی کابل ها و نردبان کابل ها (FRP/GRP cable tray and ladder) با استفاده از فرآیند پالتروژن و مطابق با استاندارد NEMA FG1 ساخته می شوند. شمایی از فرآیند پالتروژن در شکل ذیل نمایش داده شده است:

پالتروژن، فرآیند پیوستهای برای تولید اشکال با مقاطع ثابت است. در این فرآیند، الیاف تقویت کننده پس از عبور از حمام رزین و آغشته شدن به آن، وارد قالب شده و پس از شکلدهی و پخت، توسط دستگاه کشش بیرون کشیده میشوند. بعد از این مرحله امکان برش محصول در اندازههای دلخواه وجود دارد. از جمله مزایای این روش این است که درصد الیاف به کار رفته در محصول بالا بوده و چون الیاف به صورت طولی آرایش مییابند، محصول نهایی دارای استحکام کششی و فشاری بسیار بالایی میباشد. همچنین سطح محصول نهایی کاملا صاف بوده و نیازی به فرآیند تکمیلی نیست.

با توجه به امکان تغییر در نوع رزین و الیاف مصرفی میتوان قطعات معمول را به قطعات سفارشی متناسب با کاربرد موردنظر مشتری تبدیل کرد